ガレージキットイベントに参加してキットを販売するにはもちろんそれらを準備する必要があります。どのような過程でそれが行われているのか順を追っていきたいと思います。

まず元となる"原型"を制作します。最近はデジタル造形ソフト使い3Dプリンタでデータを出力する方も増えていますがここではアナログ的に模型用パテを使用しています。上記のものは主剤と硬化剤を1:1で練り合わせ、化学変化で硬化するエポキシパテと呼ばれるものです。

体の各所の大まかなパーツを作りそれをつなぎ合わせてポーズを決めます。

パテを盛り削りして形を出していきます。

磨きを行い下地材(サーフェイサー)を吹いて原型が完成します。

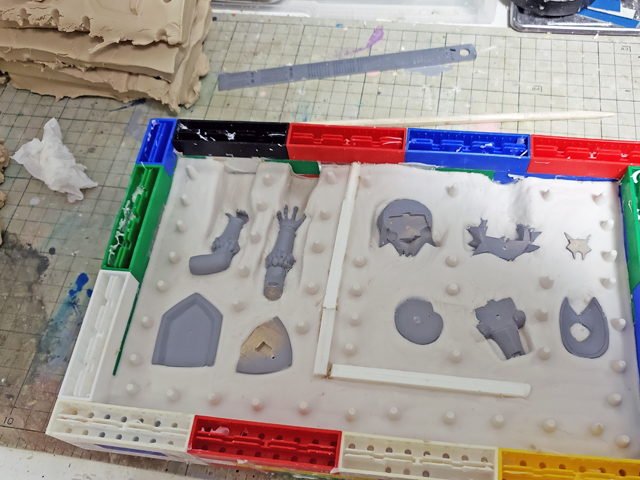

原型は適当なパーツ単位に分割しておきます。このあと複製のための型を作りますがあまり作業に手間のかからない形状にしておくことが重要です。マントのようなものは複製が面倒になります。

複製資材は粘土、型取り用シリコン、ウレタン樹脂(レジンキャスト)を使います。シリコン1kg、レジンキャスト2kgとも安いもので3000円ほどで購入できます。

まず粘土をのばしていきます。

原型の反面を埋めていきます。基本的に上下2面の型になりますのでシリコンが原型の下に回り込んでしまわないような形状にしておきます。

なおこの作業は非常に時間を要し、とにかくつらいため早くも作業の山場となります。

パーツを埋め終わったらブロックで枠を組みます。ブロックと粘土の隙間はしっかり目張りしておかないとそこからシリコンが漏れてしまうので注意します。

シリコンを計量し適量の硬化剤を添加して撹拌します。今回使用しているものはシリコン100に対して硬化剤4の割合で混ぜてるタイプです。

先程の原型にシリコンを流していきます。最初は特に丁寧に、シリコンを糸状にして流します。

原型が沈んでも型に厚みを持たせるためにさらにシリコンを流します。ある程度の厚みがないとシリコン型が歪んでしまい成形品の形状が崩れたり流した樹脂が漏れる可能性があるためです。

シリコンは6~7時間ほどで硬化します。ひっくり返して粘土をきれいに剥がしていきます。このままではブロックが低いので積み増しています。

先ほどと同じ要領でシリコンを流します。ただしそのまま流してしまうと最初に流したシリコン面とくっついてしてしまうので表面に離型剤をしっかり塗っておきます。この作業を忘れると今までの苦労が全て水の泡になってしまうので本当に気をつけます。

同じく硬化したらブロックをはずし、シリコン型を割って原型を取り出します。

原型を取り出したら樹脂が流れる道を彫ります。彫り終わったら再度シリコン型を合わせて板にはさみます。

樹脂を計量します。A液B液の2液を混合するタイプですので重量が1:1になるように測って撹拌します。混ぜる際に間違って同じ種類(AAやBB)を量り取って型に注いでしまうと破損につながるので注意します。

それをシリコン型にゆっくりと注ぎます。

なおレジンキャストを扱う際は有機溶剤対応の防毒マスクとゴム手袋を装着して作業します。

20分くらいすると固まるので型から取り出します。

取り出した成形品をパーツ単位に切り出して説明書と一緒に袋に詰めていきます。

それぞれのパーツを塗装していきます。

塗装が終わったら組み上げて完成です。キットに入れる塗装見本写真を撮影します。

さきほどの成形品を詰めた袋に写真を入れてイベントで販売されているガレージキット(レジンキャストキット)の完成となります。

一つ一つの作業は難しいものではありませんがきれいな成形品を作るには経験によるところが大きかったりとにかく時間がかかります。そのため一連の作業を代行してくれる業者も存在します(もちろん適切な金額がかかりますが)。

ということでガレージキットの作りかたでした。

まず元となる"原型"を制作します。最近はデジタル造形ソフト使い3Dプリンタでデータを出力する方も増えていますがここではアナログ的に模型用パテを使用しています。上記のものは主剤と硬化剤を1:1で練り合わせ、化学変化で硬化するエポキシパテと呼ばれるものです。

体の各所の大まかなパーツを作りそれをつなぎ合わせてポーズを決めます。

パテを盛り削りして形を出していきます。

磨きを行い下地材(サーフェイサー)を吹いて原型が完成します。

原型は適当なパーツ単位に分割しておきます。このあと複製のための型を作りますがあまり作業に手間のかからない形状にしておくことが重要です。マントのようなものは複製が面倒になります。

複製資材は粘土、型取り用シリコン、ウレタン樹脂(レジンキャスト)を使います。シリコン1kg、レジンキャスト2kgとも安いもので3000円ほどで購入できます。

まず粘土をのばしていきます。

原型の反面を埋めていきます。基本的に上下2面の型になりますのでシリコンが原型の下に回り込んでしまわないような形状にしておきます。

なおこの作業は非常に時間を要し、とにかくつらいため早くも作業の山場となります。

パーツを埋め終わったらブロックで枠を組みます。ブロックと粘土の隙間はしっかり目張りしておかないとそこからシリコンが漏れてしまうので注意します。

シリコンを計量し適量の硬化剤を添加して撹拌します。今回使用しているものはシリコン100に対して硬化剤4の割合で混ぜてるタイプです。

先程の原型にシリコンを流していきます。最初は特に丁寧に、シリコンを糸状にして流します。

原型が沈んでも型に厚みを持たせるためにさらにシリコンを流します。ある程度の厚みがないとシリコン型が歪んでしまい成形品の形状が崩れたり流した樹脂が漏れる可能性があるためです。

シリコンは6~7時間ほどで硬化します。ひっくり返して粘土をきれいに剥がしていきます。このままではブロックが低いので積み増しています。

先ほどと同じ要領でシリコンを流します。ただしそのまま流してしまうと最初に流したシリコン面とくっついてしてしまうので表面に離型剤をしっかり塗っておきます。この作業を忘れると今までの苦労が全て水の泡になってしまうので本当に気をつけます。

同じく硬化したらブロックをはずし、シリコン型を割って原型を取り出します。

原型を取り出したら樹脂が流れる道を彫ります。彫り終わったら再度シリコン型を合わせて板にはさみます。

樹脂を計量します。A液B液の2液を混合するタイプですので重量が1:1になるように測って撹拌します。混ぜる際に間違って同じ種類(AAやBB)を量り取って型に注いでしまうと破損につながるので注意します。

それをシリコン型にゆっくりと注ぎます。

なおレジンキャストを扱う際は有機溶剤対応の防毒マスクとゴム手袋を装着して作業します。

20分くらいすると固まるので型から取り出します。

取り出した成形品をパーツ単位に切り出して説明書と一緒に袋に詰めていきます。

成形品を使ってイベントで展示する塗装見本品を制作します。

仮組みをして問題ないことを確認します。

それぞれのパーツを塗装していきます。

塗装が終わったら組み上げて完成です。キットに入れる塗装見本写真を撮影します。

さきほどの成形品を詰めた袋に写真を入れてイベントで販売されているガレージキット(レジンキャストキット)の完成となります。

一つ一つの作業は難しいものではありませんがきれいな成形品を作るには経験によるところが大きかったりとにかく時間がかかります。そのため一連の作業を代行してくれる業者も存在します(もちろん適切な金額がかかりますが)。

ということでガレージキットの作りかたでした。

コメント

コメントを投稿

スパム対策のためコメントは承認制になっています。